Di dunia bahan -bahan perindustrian yang luas, dawai Molibdenum menonjol sebagai salah satu komponen yang paling luar biasa dan serba boleh. Dikenali dengan kekuatan yang luar biasa, rintangan haba, dan kekonduksian, ia memainkan peranan penting dalam sektor -sektor dari elektronik dan aeroangkasa ke peralatan pencahayaan dan perubatan. Tetapi apa sebenarnya yang membuat wayar molibdenum begitu berharga, dan mengapa ia semakin penting di dunia berteknologi tinggi hari ini? Mari kita menyelam jauh ke dalam sifat-sifatnya, pembuatan, dan aplikasi yang luas untuk mengungkap kepentingan perindustriannya.

1. Apakah wayar molibdenum?

Molybdenum Wire adalah dawai logam halus yang diperbuat daripada molibdenum (simbol kimia mo), logam peralihan kelabu-kelabu dengan titik lebur yang tinggi sebanyak 2,623 ° C (4,753 ° F). Ia adalah salah satu logam paling sukar yang diketahui, menawarkan gabungan kekuatan mekanikal, kekonduksian elektrik, dan rintangan kakisan.

Dalam bentuk wayarnya, molibdenum ditarik ke dalam helai atau filamen nipis yang boleh digunakan untuk unsur pemanasan elektrik, elektrod, alat pemotong, dan sokongan struktur dalam persekitaran yang melampau. Kerana ia mengekalkan sifatnya walaupun pada suhu tinggi, wayar molibdenum sering dipilih ke atas bahan lain seperti keluli atau tungsten apabila kestabilan dan ketahanan adalah kritikal.

2. Bagaimana dawai molibdenum dibuat?

Pengeluaran dawai molibdenum melibatkan beberapa langkah yang tepat yang direka untuk mengekalkan kesucian dan kekuatan.

- Penyediaan bahan mentah: Proses bermula dengan pekat molibdenum, biasanya diperolehi dari bijih molibdenit (mos₂). Konsentrasi mengalami panggang untuk membentuk molibdenum oksida (MOO₃).

- Proses pengurangan: oksida dikurangkan menggunakan gas hidrogen pada suhu tinggi untuk mendapatkan serbuk molibdenum tulen.

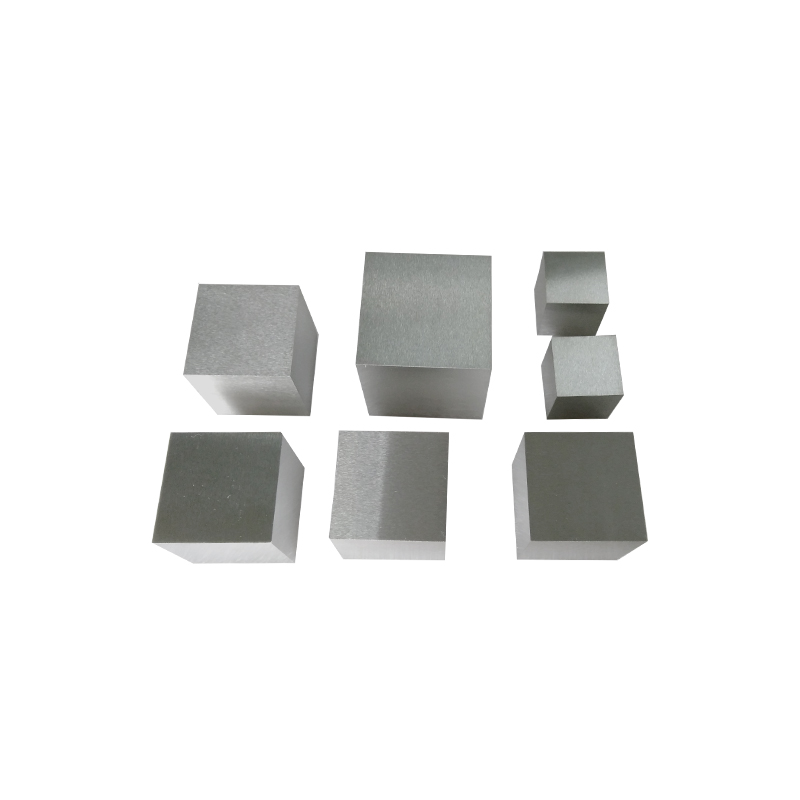

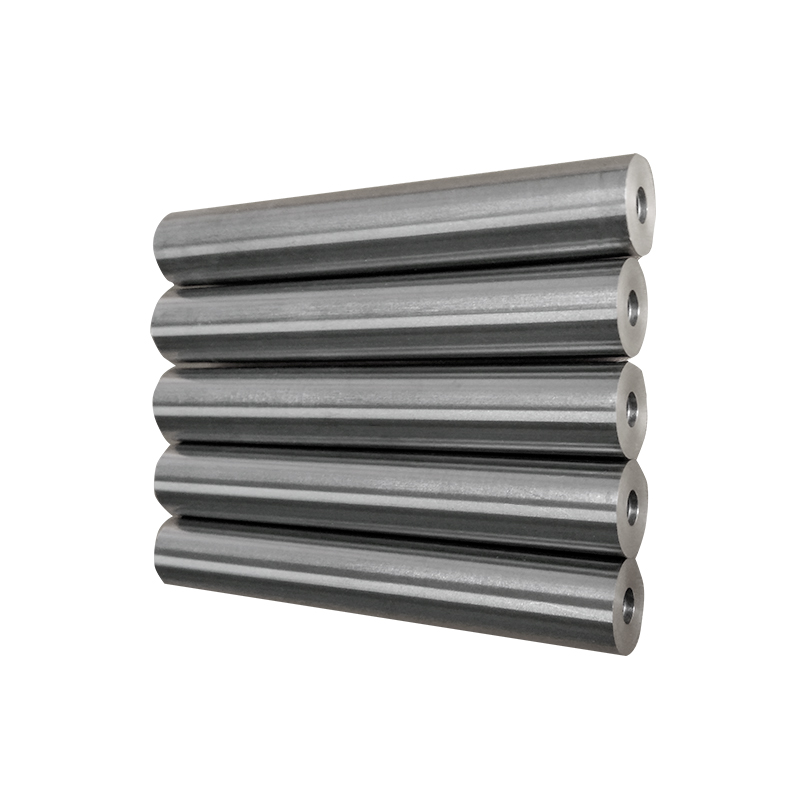

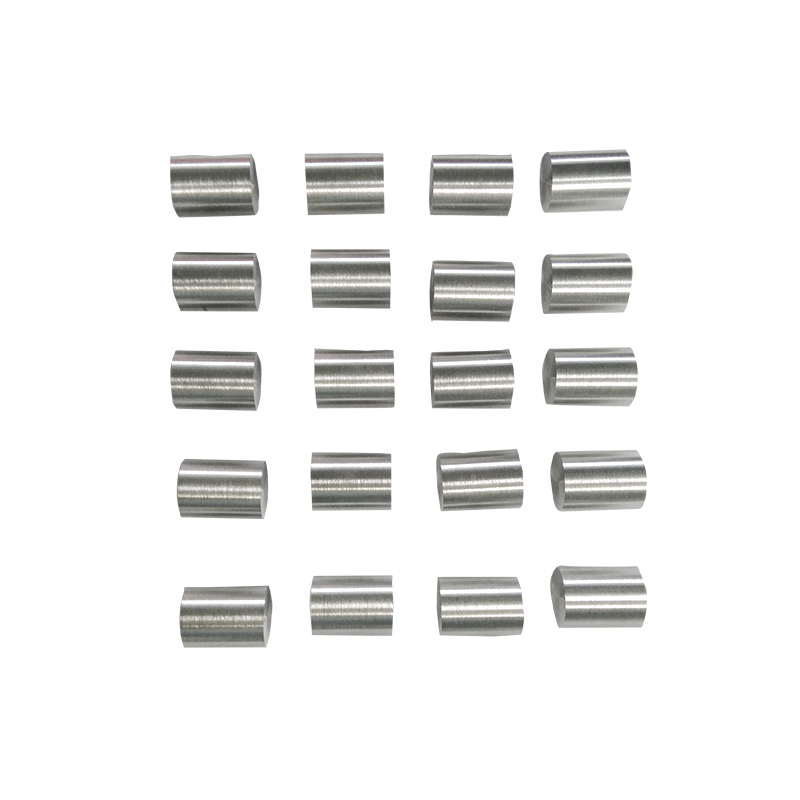

- Menekan dan Sintering: Serbuk halus dipadatkan di bawah tekanan dan sintered (dipanaskan tanpa lebur) untuk membentuk batang molibdenum padat.

- Kerja panas dan sejuk: Batang dipalsukan, digulung, dan ditarik ke dalam wayar melalui satu siri mati. Proses ini memerlukan kawalan yang teliti terhadap suhu dan tekanan untuk mencegah kelembutan.

- Annealing: Kawat itu dirawat haba untuk melegakan tekanan dalaman dan meningkatkan fleksibiliti.

- Penamat Permukaan: Bergantung pada keperluan aplikasi, wayar boleh menjalani penggilapan, acar, atau salutan untuk rintangan kakisan yang dipertingkatkan.

Produk akhir adalah wayar yang berkecamuk, licin, dan seragam yang mampu menahan keadaan yang melampau tanpa ubah bentuk atau degradasi.

3. Sifat utama wayar molibdenum

Apa yang menjadikan wayar molibdenum menonjol di antara bahan perindustrian yang lain adalah ciri -ciri fizikal dan kimia yang unik:

- Titik lebur yang tinggi: Salah satu yang tertinggi di antara semua logam (2,623 ° C), sesuai untuk aplikasi suhu tinggi.

- Kekuatan yang sangat baik: mengekalkan integriti mekanikal walaupun di bawah tekanan terma.

- Kekonduksian elektrik dan haba yang tinggi: Memastikan pemindahan tenaga yang cekap dalam komponen elektrik.

- Rintangan kakisan dan pengoksidaan: Melaksanakan dengan baik dalam persekitaran yang keras dan pendedahan kimia.

- Pengembangan haba yang rendah: Meminimumkan bentuk penyelewengan semasa pemanasan dan kitaran penyejukan.

- Kemesraan yang baik: Lebih mudah membentuk dan memproses daripada tungsten sambil menawarkan prestasi yang setanding.

- Kestabilan dimensi: Mengekalkan bentuk dan toleransi di bawah keadaan yang melampau.

Ciri -ciri ini menjadikan molybdenum wire bahan penting dalam industri yang menuntut kebolehpercayaan dan ketepatan.

4. Aplikasi wayar molibdenum

Kombinasi Molybdenum Wire dari sifat terma, elektrik, dan mekanikal membolehkan penggunaannya dalam pelbagai industri.

A. Elektronik dan semikonduktor

Kawat molibdenum digunakan secara meluas dalam komponen elektronik kerana kekonduksian dan kestabilan yang sangat baik. Aplikasi biasa termasuk:

- Kabel utama dan pin sokongan dalam tiub vakum dan diod.

- Unsur pemanasan dalam relau dan peralatan semikonduktor.

- Bahan elektrod dalam sistem suhu tinggi dan vakum.

- Filamen menyokong dalam mentol lampu dan tiub sinar katod (CRT).

Dalam industri semikonduktor, molibdenum disukai kerana keserasiannya dengan silikon dan keupayaannya untuk menahan suhu pemprosesan yang tinggi tanpa bertindak balas atau cacat.

B. Industri pencahayaan

Sebelum penggunaan LED yang meluas, wayar molibdenum merupakan komponen utama dalam lampu halogen dan pijar, berfungsi sebagai wayar utama dan sokongan filamen. Malah pada hari ini, ia tetap penting dalam sistem pencahayaan khusus, seperti:

- Lampu pelepasan intensiti tinggi

- Mentol halogen kuarza

- Projektor dan pencahayaan panggung

Rintangannya terhadap haba dan pengoksidaan memastikan kehidupan yang panjang dan prestasi yang stabil.

C. Aeroangkasa dan Pertahanan

Dalam aplikasi aeroangkasa, bahan mesti menahan suhu, tekanan, dan radiasi yang melampau. Kawat Molybdenum digunakan dalam:

- Komponen enjin jet

- Struktur peluru berpandu dan kapal angkasa

- Perisai dan pengikat haba

Ringannya berbanding dengan tungsten dan nisbah kekuatan-beratnya yang sangat baik menjadikannya sesuai untuk reka bentuk aeroangkasa kritikal.

D. Pemotongan dan Pemesinan Logam (EDM)

Salah satu kegunaan moden molibdenum moden yang paling menonjol adalah dalam pemesinan pelepasan elektrik (EDM). Dalam pemotongan EDM, dawai nipis bertindak sebagai elektrod untuk memotong bentuk yang tepat dalam logam keras menggunakan percikan elektrik.

Molybdenum Wire lebih disukai di EDM kerana:

- Kekuatan tegangan tinggi untuk jangka panjang

- Rintangan terhadap kerosakan di bawah keadaan berkelajuan tinggi

- Kekonduksian yang sangat baik untuk pelepasan percikan stabil

Ia biasanya digunakan dalam industri pembuatan ketepatan seperti pembuatan acuan, bahagian aeroangkasa, dan pengeluaran peranti perubatan.

E. Peralatan Perubatan dan Saintifik

Kerana kesucian dan biokompatibiliti, dawai molibdenum mendapati aplikasi dalam:

- Filamen tiub sinar-X dan peranti pengimejan perubatan

- Instrumen dan implan pembedahan (dalam aloi tertentu)

- Unsur pemanasan makmal dan sokongan termokopel

Kestabilan dan kebolehpercayaannya adalah penting untuk instrumen ketepatan tinggi yang menuntut prestasi yang konsisten.

5. Perbandingan: Molybdenum Wire vs. Tungsten Wire

Molybdenum dan Tungsten sering dibandingkan kerana sifat serupa mereka, tetapi terdapat perbezaan utama:

| Harta | Molybdenum | Tungsten |

| Titik lebur | 2,623 ° C. | 3,422 ° C. |

| Ketumpatan | 10.22 g/cm³ | 19.25 g/cm³ |

| Nisbah kekuatan-ke-berat | Lebih tinggi | Lebih rendah |

| Kebolehkerjaan | Lebih senang | Lebih sukar |

| Kos | Lebih rendah | Lebih tinggi |

| Aplikasi | EDM, Elektronik, Aeroangkasa | Filamen Temp Tinggi, Kimpalan, Relau Vakum |

Molybdenum Wire menawarkan keseimbangan yang sangat baik antara prestasi dan kos, menjadikannya sesuai untuk aplikasi di mana ketumpatan tambahan tungsten dan rintangan haba tidak perlu.

6. Peranan kesucian dan pengaliran

Kawat Molybdenum sering dihasilkan dengan tahap kesucian di atas 99.95%, yang memastikan prestasi elektrik dan mekanikal yang stabil. Walau bagaimanapun, aloi dapat meningkatkan sifat tertentu:

- Aloi TZM (Titanium-Zirconium-Molybdenum): Menambah kekuatan dan rintangan rayapan.

- Molybdenum-Rhenium (MO-RE): Meningkatkan kemuluran dan kestabilan suhu tinggi.

- Lanthanated Molybdenum: Meningkatkan kebolehkerjaan dan mengurangkan kelembutan.

Pengilang memilih komposisi yang berbeza bergantung pada aplikasi akhir wayar.

7. Kemampanan dan kitar semula

Molybdenum adalah logam yang boleh dikitar semula dan mesra alam. Tidak seperti banyak bahan perindustrian, ia boleh dipulihkan dari sekerap dan digunakan semula tanpa kehilangan harta benda. Proses kitar semula melibatkan mencairkan bahagian yang digunakan dan membersihkan molibdenum untuk digunakan semula dalam produk baru.

Di samping itu, kecekapan tenaga dan jangka hayat komponen berasaskan molibdenum menyumbang kepada matlamat kemampanan dalam industri yang ingin mengurangkan penggunaan sisa dan tenaga.

8. Cabaran dan Pertimbangan

Walaupun dawai molibdenum sangat berfaedah, ia juga datang dengan cabaran tertentu:

- Keburukan pada suhu rendah: Ia boleh menjadi rapuh dalam persekitaran sejuk jika tidak dipadamkan dengan betul.

- Pengoksidaan pada suhu tinggi: memerlukan suasana vakum atau lengai apabila digunakan melebihi 400 ° C di udara.

- Pemprosesan Kesukaran: Memerlukan ketepatan semasa lukisan dan penyepuhlindapan untuk mengelakkan keretakan permukaan.

Walaupun terdapat cabaran -cabaran ini, kemajuan dalam pelapis metalurgi dan permukaan telah meningkatkan prestasi dan fleksibiliti dengan ketara.

9. Trend dan inovasi masa depan

Masa depan dawai Molybdenum terletak pada inovasi teknologi dan pembuatan lanjutan:

- Wayar molibdenum nanostructured: Menawarkan kekuatan dan kekonduksian yang lebih baik pada diameter yang lebih kecil.

- Percetakan 3D dan Pembuatan Aditif: Serbuk dan Wire Molibdenum digunakan untuk menghasilkan bahagian berprestasi tinggi dalam aeroangkasa dan pertahanan.

- Bahan Konduktif Hibrid: Menggabungkan molibdenum dengan serat karbon atau seramik untuk sistem elektronik dan tenaga fleksibel.

- Aplikasi Tenaga Hijau: Digunakan dalam hubungan sel solar dan elektrod pengeluaran hidrogen.

Oleh kerana industri global beralih ke arah kemampanan dan bahan kecekapan tinggi, peranan Molibdenum Wire dijangka berkembang lebih jauh.

Kesimpulan: logam yang membentuk kemajuan moden

Jadi, mengapa dawai Molybdenum penting dalam industri dan teknologi moden?

Kerana ia menjembatani jurang antara kekuatan, kestabilan, dan kemampanan. Dari semikonduktor ke kapal angkasa, ia memberikan kebolehpercayaan yang diminta oleh kejuruteraan moden. Keupayaannya untuk melaksanakan di bawah tekanan - secara harfiah dan kiasan - telah menjadikannya bahan asas dalam pembuatan ketepatan, elektronik, dan sistem tenaga.

Dalam dunia yang didorong oleh inovasi, Wire Molibdenum membuktikan bahawa walaupun komponen terkecil dapat memegang pengaruh terkuat. Ia bukan sekadar wayar - ia adalah asas untuk kemajuan, menggerakkan teknologi yang menentukan era kita.